为电池穿上精密“护甲”:点胶工艺如何攻克三大制造挑战?

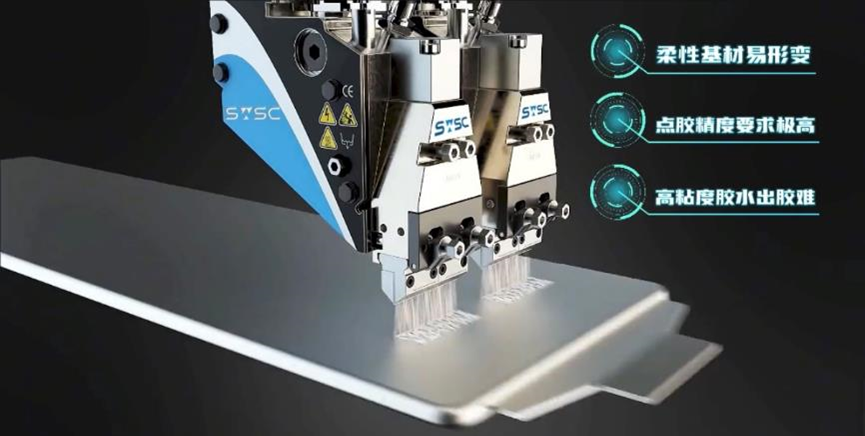

在新能源汽车与储能系统中,电池的长期安全离不开内部精密封装。为柔性线路板等关键部件进行点胶密封,如同覆盖一层无形的“护甲”,负责绝缘、防潮与抗震。然而,大规模制造中却面临三大突出挑战:

挑战一:基材“太软”,定位难准

电池内部的柔性电路基材轻薄且易变形,在高速生产线上容易发生微幅翘曲或位移。传统固定的点胶路径难以实时适配,极易导致胶路偏移、密封不严,埋下安全隐患。

挑战二:胶水“太黏”,控制难精

为确保长期密封性与绝缘可靠性,普遍采用高粘度硅胶等材料。这类胶体特性使得其在出胶时易拉丝,停胶时易滴漏,严重影响封装界面的整洁与一致性,对工艺控制提出极高要求。

挑战三:产线“太快”,效率难跟

面对爆发式的市场需求,传统依赖人工或半自动的设备,在节拍、一致性和可靠性上已难以匹配现代化产线的产能要求。提升封装环节的自动化与智能化水平,成为行业提质增效的关键瓶颈

技术演进:智能化方案正在破局

针对以上痛点,行业正通过技术融合推动工艺升级:

动态视觉定位系统:让设备拥有“智慧之眼”

通过高精度视觉系统实时捕捉基材位置与形态,即使材料形变也能动态调整点胶路径,实现精准贴合,解决软材料定位的根本难题。

高响应精密控胶阀:实现胶水“收放自如”

新一代压电驱动及强力回吸阀技术,能对胶体吐出和截断进行毫秒级控制。既能满足高速涂敷需求,也能确保胶路整齐,显著提升封装质量。

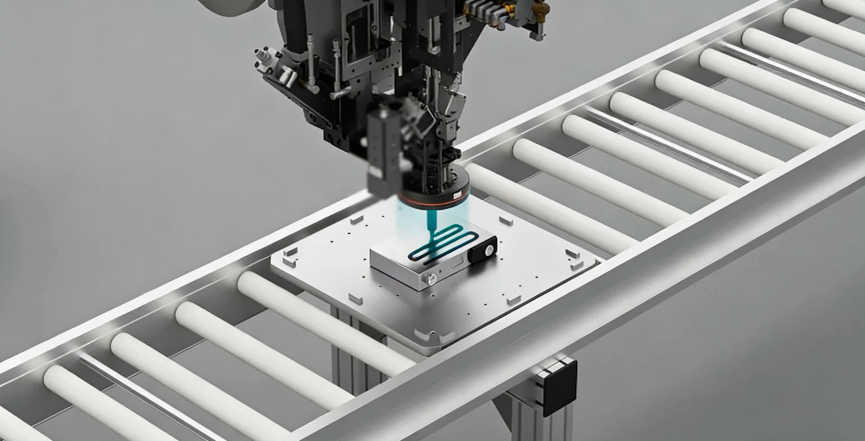

全自动在线集成:构建无缝智能产线

以深微智控在线式400VSD点胶机为例,它作为标准模块嵌入自动化产线,实现从上料到在线检测的全流程闭环。这大幅减少了人工干预,在提升效率的同时保证了质量的均一稳定。

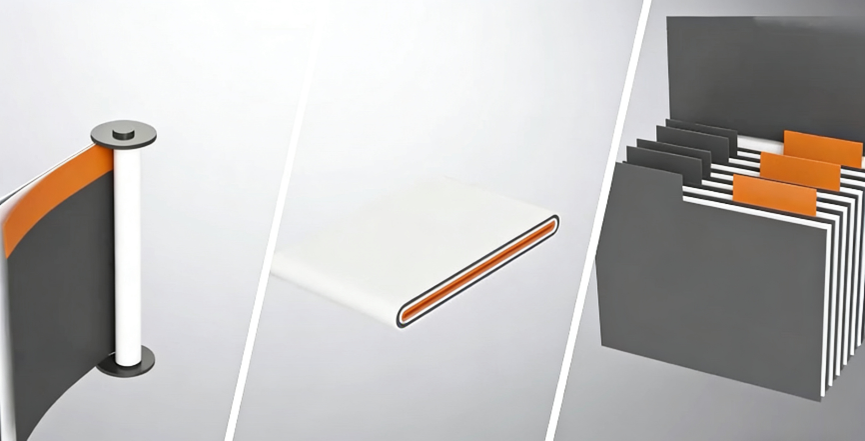

特种胶粘材料:构筑持久防护基础

专业密封胶在保证绝缘强度(粘接强度≥5MPa)的同时,更注重提升柔韧性与抗冲击震动性能,使封装层能够缓冲电池长期使用中的体积变化与外部应力。

展望

电池点胶封装已发展为一项融合机器视觉、精密控制与材料化学的系统工程。

通过动态视觉补偿、高精度控胶、产线自动化集成及特种材料应用的综合推进,这一关键工艺正不断突破传统瓶颈。其精密化与智能化升级,不仅为电池安全与寿命提供了坚实保障,也为整个新能源产业的高质量发展奠定了关键的制造基础。未来,这层无形的“护甲”将持续进化,默默守护着能源转型的每一段征程。