压电喷射阀点胶散点频发?四招提升精度与稳定性

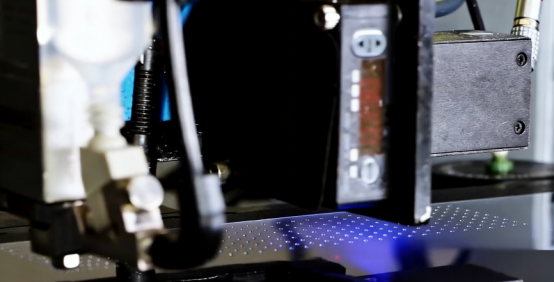

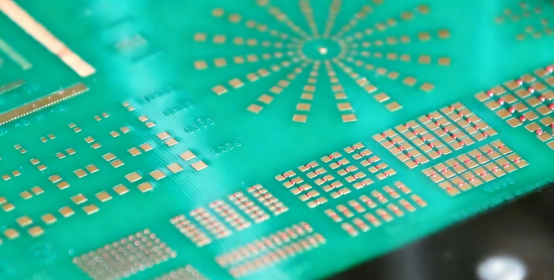

在精密点胶工艺中,压电喷射阀因其快速响应和精确控制的特点被广泛应用于电子封装、半导体制造等领域。然而,在实际操作中,许多用户经常遇到“散点”问题——即胶点分布不均匀、形状不规则、落点偏差大等现象,直接影响点胶质量和产品良率。本文提供一套系统解决方案,从四个维度提升工艺稳定性。

精准调控工艺参数

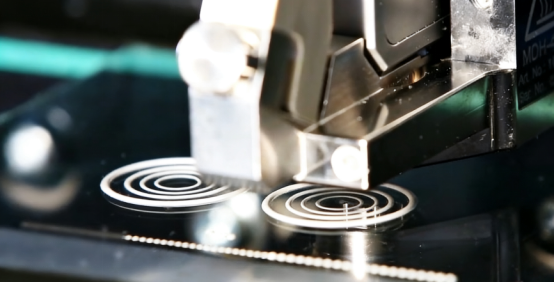

散点多源于参数设置不当。优化以下三点是关键:

工作压力:通过测试找到形成稳定液滴的最低有效压力,避免过高导致飞溅或过低引起断胶。

点胶速度:速度需与出胶量、胶水特性匹配,采用“先测试后量产”确定最佳范围,防止拉丝或堆积。

点胶量:通过调节脉冲宽度与频率控制单点胶量,建议使用高精度控制器并为不同胶水建立专属参数档案。

科学选配胶水材质

胶水特性是影响喷射效果的内在因素:

粘度:优先选择中高粘度胶水(100-10000cP),其内聚力有助于形成完整液滴。

流动性:避免流动性过强的胶水,可选择具有适当流变特性的产品,或在允许范围内添加增稠剂微调。

温度稳定性:保持环境与胶水温度稳定,以维持粘度一致,防止性能波动。

巧用辅助导流装置

特殊应用场景可通过外部工具提升精度:

微型导流附件:加装特制导流板或喷嘴,可聚焦胶水流向,适用于高密度、微间距点胶。

视觉定位系统:实时校准点胶位置,动态修正路径偏差。

基底预处理:点胶前对基材进行等离子清洗等处理,改善胶液铺展一致性。

建立定期维护制度

精密设备的长期稳定运行依赖于系统性维护:

定期清洗:根据使用频率,每1-4周对阀芯、喷嘴进行专业清洗,防止固化残留。密封检查:每月检查密封组件,避免漏气、漏液导致压力不稳。

预防性更换:为阀针、喷嘴等易损件建立基于使用小时数的更换周期表。

每日测试:开工前进行标准点胶测试,对比胶点形态,及时识别异常。

结语

解决压电喷射阀的散点问题,是一项需要参数优化、材料匹配、工具辅助与设备维护相结合的系统工程。通过实施上述四方面措施,多数散点现象均可得到显著改善,从而提升点胶工艺的整体可靠性与产品合格率。

工艺优化永无止境,建议企业在实际应用中建立自己的点胶参数数据库,并持续跟踪记录不同条件下的点胶效果,逐步形成适合自身生产特点的标准化作业流程,让精密点胶真正成为提升产品竞争力的可靠助力。